La corrosió és el dany o deteriorament dels materials o de les seves propietats provocat per l'acció del medi ambient.La major part de la corrosió es produeix a l'ambient atmosfèric, que conté components corrosius i factors corrosius com l'oxigen, la humitat, els canvis de temperatura i els contaminants.

La corrosió per polvorització de sal és una forma comuna i més destructiva de corrosió atmosfèrica.La corrosió per polvorització de sal a la superfície dels materials metàl·lics és causada pels ions de clorur continguts a la superfície metàl·lica que penetren a través de la capa d'oxidació i la capa protectora i la reacció electroquímica interna del metall.Al mateix temps, l'ió clorur conté una certa quantitat d'energia d'hidratació, que és fàcil d'adsorbir als porus i esquerdes de la superfície metàl·lica i substituir l'oxigen de la capa d'òxid, transformant així l'òxid insoluble en clorur soluble i passivat. la superfície d'estat en una superfície activa.

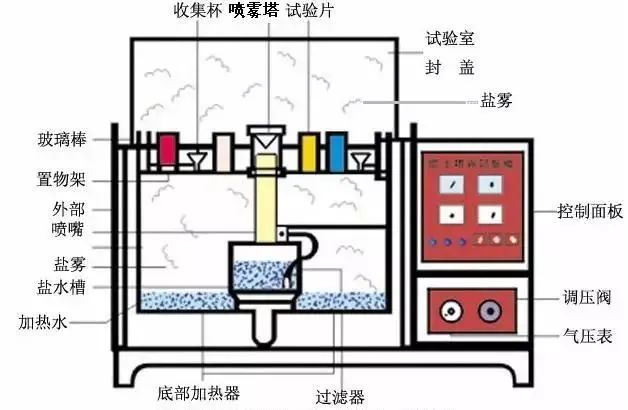

Salesprai de protecció contra la corrosióLa prova és una prova ambiental que utilitza principalment les condicions ambientals simulades artificials de polvorització de sal creades per l'equip de prova d'esprai de sal per avaluar la resistència a la corrosió de productes o materials metàl·lics.Es divideix en dos tipus de proves: prova d'exposició a l'entorn natural i prova ambiental d'esprai de sal de simulació accelerada artificialment.

En una prova de simulació artificial de l'ambient d'esprai de sal, s'utilitza la cambra de prova d'esprai de sal amb un cert volum d'espai, i l'entorn d'esprai de sal es genera mitjançant mètodes artificials en el seu volum d'espai, per tal d'avaluar el rendiment i la qualitat de la corrosió de l'esprai de sal. resistència dels productes.

La concentració de sal de clorur a l'entorn d'esprai de sal pot ser diverses vegades o desenes de vegades el contingut d'esprai de sal a l'entorn natural normal, augmentant així molt la taxa de corrosió i reduint molt el temps per obtenir els resultats.Per exemple, pot trigar un any a corroir-se quan es prova una mostra de producte a l'entorn natural d'exposició, mentre que es poden obtenir resultats similars després de 24 hores a l'entorn de simulació artificial de polvorització de sal.

L'esprai de sal simulat de laboratori es pot dividir en quatre categories.

(1) La prova d'esprai de sal neutre (prova NSS) és el mètode de prova de corrosió accelerada més primerenca i més utilitzat.Utilitza una solució d'aigua salada de clorur de sodi al 5%, amb el valor de pH ajustat a un rang neutre (6,5 ~ 7,2) com a solució de polvorització.La temperatura de prova és de 35 ℃ i la velocitat de sedimentació necessària de l'esprai de sal és d'1 ~ 2 ml/80 cm/h.

(2) La prova d'esprai de sal d'àcid acètic (prova ASS) es desenvolupa a partir de la prova d'esprai de sal neutre.Es troba en una solució de clorur de sodi al 5% amb una mica d'àcid acètic glacial, de manera que el valor de PH de la solució es redueix a uns 3, la solució es torna àcida i l'esprai de sal format finalment es torna àcid a partir de l'esprai de sal neutre.La seva taxa de corrosió és aproximadament 3 vegades més ràpida que la prova NSS.

(3) La prova d'esprai d'acetat accelerat amb sal de coure (prova CASS) és una prova de corrosió ràpida per polvorització de sal estrangera recentment desenvolupada.La temperatura de prova és de 50 ℃.S'afegeix una petita quantitat de sal de coure i clorur de coure a la solució de sal per induir fortament la corrosió.La seva taxa de corrosió és aproximadament 8 vegades la de la prova NSS.

(4) La prova de polvorització de sal alternada és una prova completa de polvorització de sal, que en realitat és una prova de polvorització de sal neutra més una prova constant d'humitat i calor.S'utilitza principalment per al producte de tipus cavitat.A través de la penetració de l'entorn de les marees, la corrosió de la sal es produeix no només a la superfície sinó també a l'interior del producte.El producte es converteix alternativament entre l'esprai de sal i l'ambient d'humitat i calor, i després s'han d'avaluar les propietats elèctriques i mecàniques del producte per a qualsevol canvi.

Determinació del resultat

El resultat de la prova d'esprai de sal es dóna generalment en forma qualitativa més que en forma quantitativa.Hi ha quatre mètodes específics de determinació.

(1) Mètode de determinació de la qualificació.

En aquest mètode, dividiu la proporció de l'àrea de corrosió i l'àrea total en diversos nivells i determineu un determinat nivell com a base qualificada per a la determinació.Aquest mètode és adequat per a l'avaluació de mostres planes.

(2) Mètode de determinació del pes.

Pesant el pes de la mostra abans i després de la prova de corrosió, calculeu el pes perdut a causa de la corrosió i jutgeu elprotecció contra la corrosió per polvoritzacióqualitat de la mostra.Aquest mètode és especialment adequat per a l'avaluació de certa qualitat de resistència a la corrosió dels metalls.

(3) Mètode d'anàlisi estadística de dades de corrosió.

Aquest mètode proporciona el nivell de confiança del disseny de proves de corrosió, l'anàlisi de dades de corrosió i la determinació de dades de corrosió, que s'utilitza principalment per a l'anàlisi i les estadístiques de corrosió, més que específicament per a la determinació de la qualitat del producte.

Prova de polvorització de sal d'acer inoxidable

Des que es va inventar a principis del segle XX, la prova de polvorització de sal ha estat molt afavorida pels usuaris de materials resistents a la corrosió a causa dels seus avantatges, com ara la reducció de temps i cost, capaç de provar una varietat de materials i proporcionar resultats senzills i clars.

A la pràctica, la prova d'esprai de sal de l'acer inoxidable és la més coneguda, i els professionals han d'estar familiaritzats amb quantes hores pot durar la prova d'esprai de sal per a aquest material.

Els distribuïdors de materials sovint allargaran el temps de prova de polvorització de sal de l'acer inoxidable amb mètodes com la passivació o l'augment del grau de poliment de la superfície.Tanmateix, el factor determinant més crític és la composició del propi acer inoxidable, és a dir, el contingut de crom, molibdè i níquel.

Com més gran sigui el contingut tant de crom com de molibdè, més gran serà la resistència a la corrosió necessària perquè comenci a aparèixer la corrosió per picades i esquerdes.Aquesta resistència a la corrosió s'expressa per l'anomenat valor equivalent de resistència a la picada (PRE): PRE = %Cr + 3,3 x %Mo.

Tot i que el níquel no augmenta la resistència de l'acer a la corrosió per picades i esquerdes, pot ser eficaç per frenar la velocitat de corrosió un cop començat el procés de corrosió.Per tant, els acers inoxidables austenítics que contenen níquel tendeixen a tenir un rendiment molt millor en les proves de polvorització de sal i s'oxiden molt menys que els acers inoxidables ferrítics de baix contingut en níquel amb equivalents similars de resistència a la picada.

Cal tenir en compte que la salesprai de protecció contra la corrosióLa prova té grans inconvenients a l'hora de provar el rendiment de l'acer inoxidable.El contingut de clorur de l'esprai de sal a la prova d'esprai de sal és extremadament alt i supera amb escreix l'entorn real, de manera que els acers inoxidables que poden resistir la corrosió en aplicacions reals amb un contingut de clorur molt baix també es corroiran a la prova d'esprai de sal.

La prova de polvorització de sal canvia el comportament de corrosió de l'acer inoxidable, que no es pot considerar ni una prova accelerada ni un experiment de simulació.Els resultats són unilaterals i no tenen una relació equivalent amb el rendiment real de l'acer inoxidable que finalment es posa en ús.

Així que podeu utilitzar la prova d'esprai de sal per comparar la resistència a la corrosió de diferents tipus d'acer inoxidable, però aquesta prova només és capaç de classificar el material.Quan es selecciona un material específic d'acer inoxidable, la prova de polvorització de sal sol no proporciona informació suficient perquè la connexió entre les condicions de prova i l'entorn real d'aplicació poques vegades es coneix.

A més, les diferents categories d'acer no es poden comparar entre si, perquè els dos materials utilitzats a la prova tenen diferents mecanismes de corrosió, de manera que els resultats de la prova i la rellevància de l'ús real final de l'entorn no són els mateixos.

Hora de publicació: 08-jul-2022